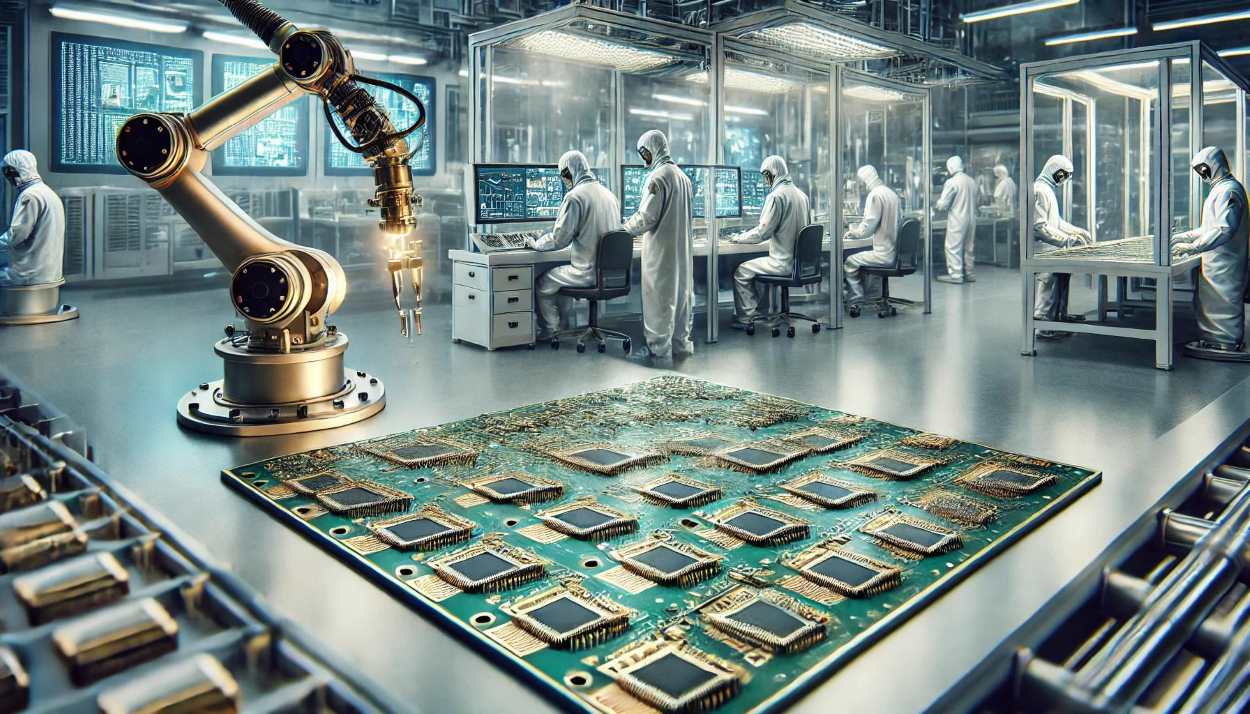

Hochwertige Leiterplatten sind in der modernen Wirtschaft unverzichtbar, schließlich kommen sie in nahezu sämtlichen elektronischen Geräten zum Einsatz. Während internationale Hersteller, insbesondere aus dem asiatischen Raum, vor allem auf Massenproduktion von Leiterplatten für die Verwendung in Unterhaltungselektronik und Kommunikationstechnologie setzen, gehen Hersteller aus Deutschland einen anderen Weg.

Hierzulande hat sich die Leiterplattenindustrie vor allem auf die Herstellung von hochwertigen Leiterplatten für besonders anspruchsvolle Anwendungen in der Automobilindustrie, der Luft- und Raumfahrtbranche, der Medizintechnik und auch in industriellen Anwendungen spezialisiert, die meist nach individuellen Vorgaben gefertigt werden, um höchsten Ansprüchen an Technik und Qualität gerecht zu werden. Wie aber werden hochwertige Leiterplatten hergestellt und wie sieht es aktuell aus in der Branche?

Bedeutung von Leiterplatten für heutige und zukünftige Anwendungen

Ohne Leiterplatten würde kein modernes Fahrzeug über deutsche Straßen fahren, kein Flugzeug abheben und auch kein Computer, Fernseher oder Smartphone in Betrieb sein. In der zunehmend digitalisierten Welt werden Halbleiter auch künftig eine immer größere Rolle spielen, denn als elektronische Komponenten sind sie essenzieller Bestandteil sämtlicher aktuellen und kommenden Elektrogeräte. Selbstverständlich werden bei künftigen Technik-Innovationen auch Innovationen im Bereich der Leiterplatten zunehmen, so kann man davon ausgehen, dass sie weiterhin komplexer werden, aus mehr Lagen bestehen und auch eine höhere Funktionsdichte aufweisen werden.

Weitere Treiber für technologische Entwicklungen im Bereich Halbleiter sind zum einen die Automobilindustrie, zum anderen das Internet der Dinge (IoT) und Smart-Home-Anwendungen. Zwar sind schon heutige Autos Computer auf Rädern, mit zunehmender Umstellung auf Elektromobilität und vor allem autonomes Fahren werden die Anforderungen an Leiterplatten immer komplexer werden.

Mehrstufiger, komplexer Fertigungsprozess

Hergestellt werden Leiterplatten in einem mehrstufigen Fertigungsprozess, der im Folgenden am Beispiel von FR4 Leiterplatten erfolgt. FR4 steht dabei für eine festgelegte Norm für einen Verbundwerkstoff aus gehärtetem Epoxidharz und Glasfasergewebe, der bestimmte Eigenschaften aufweist. FR steht für „Flame retardant“ (flammenhemmend), wodurch gewährleistet wird, dass Feuer sich nicht verbreiten kann und schnell erlischt, sollte das Material in Brand geraten.

In einem ersten Schritt des Fertigungsprozesses wird das Design festgelegt, welches auf der Leiterplatte aufgebaut werden soll. Anschließend wird das Basismaterial für die Leiterplatte anhand der Designvorgaben hergestellt, welches bei einer FR4 Leiterplatte in der Regel aus einer FR4 Schicht besteht, die sich wiederum zwischen zwei dünnen Schichten aus Kupferfolie befindet. Nach einer gründlichen Reinigung der Roh-Platte, die dazu dient, Kurzschlüsse zu vermeiden, werden Löcher für Komponenten und Kontaktierungen in die Platte gebohrt und metallisiert, um elektronische Verbindungen zwischen den Lagen herzustellen. Nun erfolgt das Auftragen eines lichtempfindlichen Fotolacks und die Belichtung des Lacks durch eine Schablone mit dem gewünschten Design. Nach der Entwicklung wird überschüssiges Kupfer mit einer Lösung von der Platte geätzt, wobei die vom Fotolack geschützten Leiterbahnen erhalten bleiben. In einem letzten Schritt erfolgt die Oberflächenbehandlung durch das Auftragen der Lötmaske und gegebenenfalls eine Oberflächenveredlung durch Verzinnung oder Vergoldung.

Aktuelle Entwicklungen in Deutschland

Bereits in den 1950er Jahren begann der Einsatz von Leiterplatten in den Ruwel-Werken in Geldern am Niederrhein. Seitdem hat die Leiterplattenbranche in Deutschland eine lange Tradition und ist eng mit der Maschinenbau- und Elektronikindustrie verknüpft. In den Jahren 2020 bis 2024 konnte die Branche in Deutschland relativ konstante Umsätze erzielen, 2025 soll der Umsatz aktuellen Schätzungen rund 759,95 Millionen Euro Umsatz betragen.

Allerdings gibt es auch Warnungen. 2023 ist der Anteil Europas am Weltmarkt für Leiterplatten auf unter drei Prozent gesunken, im Jahr 2000 waren es noch rund 20 Prozent. Um Kapazitäten zu erhöhen, sind viele der Hersteller auf Anschubfinanzierungen angewiesen, manche Unternehmen ziehen sich sogar aus der Branche zurück. Im Oktober dieses Jahres wurde beispielsweise bekannt, dass eine bekannte Unternehmensgruppe sein Leiterplattenwerk in Schopfheim endgültig schließt. Rund 300 Mitarbeiter sind von dieser Entscheidung betroffen, die laut dem Unternehmen aus der dramatisch eingebrochenen Nachfrage resultiert. Um sich angesichts der zunehmenden globalen Konkurrenz langfristig auf dem Halbleitermarkt behaupten zu können, müssen deutsche Hersteller nach wie vor auf Innovationen und individuelle Produktionen setzen, die sich von der Massenproduktion nach asiatischem Vorbild unterscheiden.

Fazit zum Thema Leiterplatten

Fest steht: Auch weiterhin werden Leiterplatten unverzichtbar für die moderne Wirtschaft bleiben, ihre Bedeutung in den kommenden Jahren wahrscheinlich noch größer werden. Angesichts der globalen Entwicklungen hängt die Zukunft von Deutschlands Leiterplattenindustrie vor allem von ihrer Innovationsfähigkeit ab. Weiterhin sind aber auch politische Entscheidungen nötig, um deutsche Unternehmen zu unterstützen und ihnen Rahmenbedingungen zu schaffen, die es ihnen ermöglichen, gegen die internationale Konkurrenz bestehen zu können.

Passende Artikel:

Virtual Offices: Vorteile für Unternehmen

Datengetriebenes Marketing: So führen Sie Ihr Unternehmen 🚀

Local Listings für Filialunternehmen: Der Schlüssel zu lokaler Sichtbarkeit und Erfolg